齒輪泵質量問題產生根源

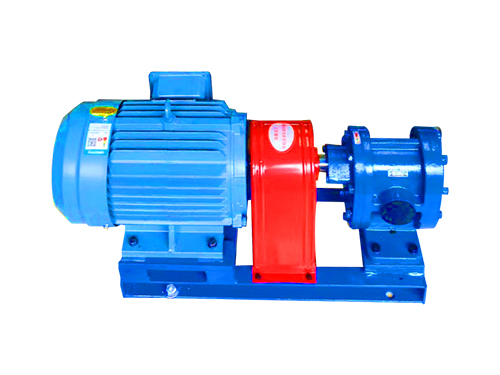

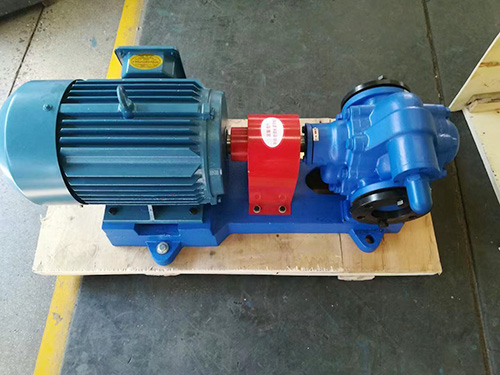

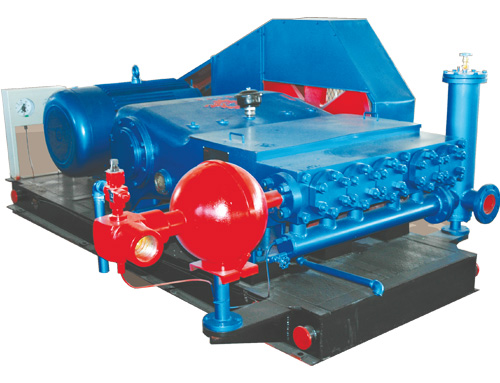

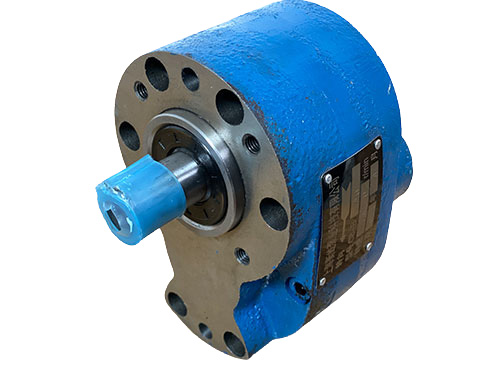

直線共扼內嚙合齒輪泵(以下簡稱內彩采用一對設計新穎的內嚙合齒輪副,其齒輪(直齒輪)齒廓是左右對稱的直線齒廓,而內齒圈齒廓是與之共扼的曲線,沒有傳統漸開線齒輪泵的困油區;結構上用雙級、齒輪副串聯模式加壓提升壓力級別;泵工作時除內外齒輪的嚙合面接觸外,其余旋轉件都浮在油里,金屬表面間的接觸。這些特點決定了該泵具備噪聲低、壓力高,、結構緊湊、壽命長等優良性能。因此可廣泛用于液壓站、油壓機、注塑機、數控剪板機、數控折彎機以及航空設備等的各類液壓行業。近年來較快的發展,銷售市場不斷擴大。國內廠商也競相研制生產該內泵,由于制造,制造工藝復雜,在泵銷量上升的同時,發現質量方面還不穩定,存在不少問題。例如泄漏、發熱、效率低、噪聲大、壓力流量脈動大、壽命降低、外觀粗糙不平整等。與同類產品相比有差距,從 程度上影響 市場的銷售。要解決這些問題 重視制造技術,為此,本文將針對泵制造環節技術進行探討,結合積累的生產經驗,分析影響泵質量的主要因素,提出解決問題的關鍵技術,為制造 的內泵產品提供 的參考依據。

1、泵體鑄件質量不穩定

鑄件非加工面尺寸、形位公差、粗糙度等不按技術標準執行,鑄件材質性能(抗拉強度、延伸率、金相組織等)不達標,機加工時易受溫度夾持壓力變化而變形,嚴重的內部縮孔、疏松、夾渣等會導致泵體滲漏油,毀壞液壓系統元件。

2、泵體與齒輪付配合面尺寸

1)泵體的端面與齒輪副尺寸,即軸向間隙配合過大,內泄漏就大,容效降低;配合過小,損耗機械功率,不斷發熱,嚴重的將失效于出廠試驗檢測。

2)泵體的月牙板與齒輪副內外徑配合尺寸即徑向間隙,尺寸過大,內泄漏就大;配合過小,在高壓情況下受到徑向不平衡力影響,齒輪副齒頂會刮擦月牙板,加劇零件磨損。

3)泵體內孔與內齒輪外徑配合間隙不合理,不易形成動壓油膜支撐層,運轉后隨著壓力上升產生的徑向不平衡力影響導致機械摩擦發生膠合失效。

3、齒輪副共扼齒形誤差大

直線共扼齒形是設計核心技術,齒形誤差大噪聲將明顯上升,壓力流量脈動增大,齒輪副傳動不穩定,并伴隨振動泄漏現象發生,甚至發生嚙合干涉改變齒輪副的咬合力方向,將內齒圈外圓分布的徑向平衡力破壞,導致原浮在油液內的旋轉件磨損加劇,發熱溫升加快,使泵的使用壽命縮短,嚴重的將短時間內失效。