牙膏制膏自動化不銹鋼齒輪油泵液料系統

牙膏制膏自動化的發展,是隨著我國牙膏 企業近10年引進設備和技術,消化吸收并根據我國國情對制膏成套設備進行不斷改進的結果而發展的。在牙膏制膏自動化的發展過程中,我國牙膏 企業始終堅持走自力 生的道路,根據各自單位的制膏工藝先后研制出多種配套設備,形成了具有各自特定風格的自動化路線。這些自動化路線的發展,改變了我國幾十年落后的生產方式,使我國的牙膏制膏工藝技術縮短了與 之間的差距,改變了工廠的生產面貌,并出現了一批世界 的 企業。

全自動與半自動制膏系統其硬件(設備部分)使用數量基本一樣,其主要差別在電控部分。全自動控制系統是企業現代化管理的需要,是產品質量、減員增效、文明衛生生產的需要,同時也較好地解決了企業經常發生的產品專有配方外流的問題,在大批量、多品種的生產中有較大的優越性。但全自動系統的外投資較大,維修人員素質要求較高,對生產規模較小的企業全自動系統可能不太合適。半自動控制系統解決了生產原料的輸送、計量等問題,減輕操作人員勞動強度,達到文明衛生生產要求,是生產規模較小的企業的較好選擇。同時,考慮到企業發展的需要,我們還可以在半自動控制系統中預留全自動控制接口,以便日后升級。

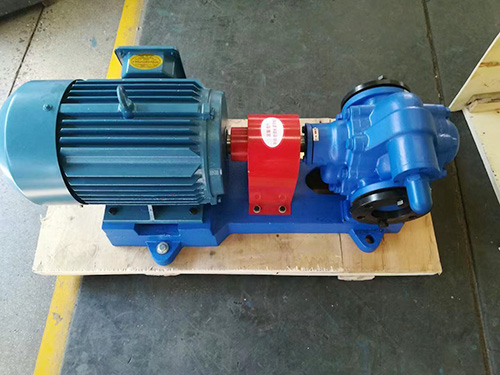

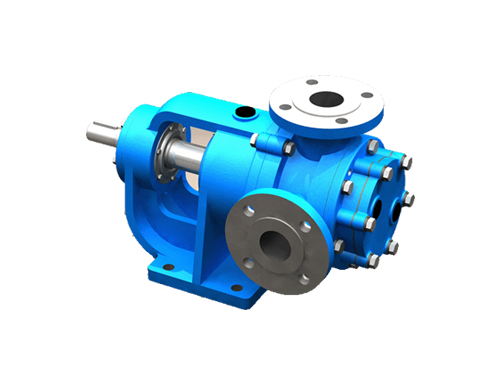

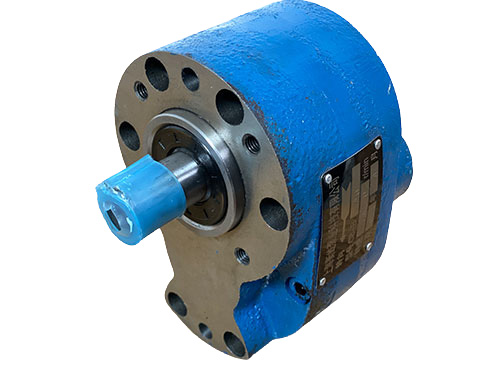

1、液料儲存系統

一般來說,具有 生產規模的企業都有自成體系的液料儲存系統,其包含10~30m³的集中儲料罐,2~5m³的機臺儲料罐和中間連接的管路、閥門、不銹鋼齒輪油泵及電控裝置等等。而制膏自動化中的液料儲存系統即從機臺儲料罐開始,并與集中儲料罐作給料通訊,以達到自動供料的目的。

液料儲存系統的工作過程比較簡單,集中儲料罐或料桶的液料用不銹鋼齒輪油泵送入機臺儲料罐儲存待用,機臺儲料罐的料位計分別給出滿溢或缺料的信號,提示儲備間操作工執行給料與否,亦可采用無人操作的全自動控制方式。

通常,機臺儲料罐數量以3~4臺為一組,可供二套制膏設備(每套為二臺真空制膏機)同時使用,這樣安排較緊湊且減少投資。

2、液料計量系統

液料計量系統由液料過濾器、液料輸送不銹鋼齒輪油泵、流量計或液料計量罐等設備組成,其上連機臺儲料罐,下達液料計量罐、液料預混罐或制膏主機。

液料計量系統工作過程如下:

當液料計量系統接到供料指令后,機臺儲料罐內的液料經液料過濾器、液料輸送不銹鋼齒輪油泵送入指定的料罐,其數量由連接在管道上的流量計來檢測并送入控制儀表來控制不銹鋼齒輪油泵的關閉。對某些因溫度變化造成粘度變化較大的液料,流量計的計量 度不穩定,采用液料計量罐加計量稱的組合,是一種解決計量 度不穩定的好方法。