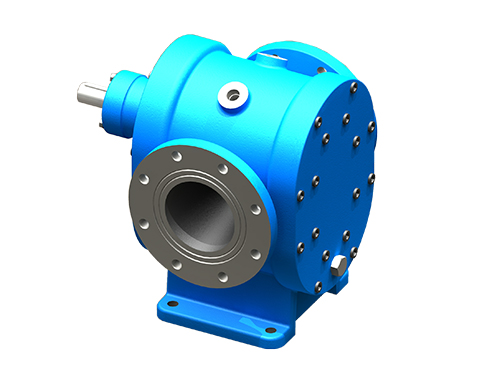

簡單介紹YCB齒輪泵的管路檢測問題

YCB齒輪泵的管路檢測問題直接影響著YCB齒輪泵在實際投入使用后的系統穩定性,對于產品的使用壽命和程度也有著深遠的影響,所以說這是我們不能夠忽視的一個問題,接下來我們就簡單的進行相關內容的介紹,希望大家能夠從中有所收獲。

一、建立管道狀況信息數據庫

完善管道 評估體系檢測信息的管理 重要, 建立數據庫對其進行管理。同時,要建立管道 評估數學模型體系,在此有大量工作要做。

二、建立管道檢測 法規

正確建立管道檢測 法規能夠管道的 和穩定。我國的管道事業和發達 相比起步較晚,檢測工作歷史也不長。管道法規還需完善。政府逐漸加深了對管道 的認識,且制定了初步的管道 法規— 氣行業標準(SY_6186_1996)石油 氣管道 規程,該法規已于1997年3月1日起開始實施。該標準規定要求對管道進行定期檢測(含內檢測),檢測周期為5年。今后將逐步完善標準,且標準的貫徹實施。

三、管道 體系策略

管道檢測是一個系統工程,稱之為管道 體系策略,其主要活動包括:

1、依據相關行業專家給出的方案對管道進行維修;

2、依據管道運行歷史、周圍環境對管道 的要求等綜合信息,制定適當的檢測方案;

3、依據該檢測方案,對管道實施檢測;

4、專家對檢測結果進行評估,對管道未來的運行狀況作出預測,給出推薦的管道維修方案。

四、基線檢測的 性

基線檢測就是對新建管道進行的內檢測,目的在于:作為管道施工驗收的依據;為YCB齒輪泵管道運行預測提供基礎數據。此外,由于新建管道存在的缺陷均為刮痕等建設缺陷,做了基線檢測將來可以區分腐蝕和建設缺陷,避免不 的維修損失。

五、周期性地對管道實施內檢測,掌握管道腐蝕分布規律不同的管道因其材質、輸送介質、地理環境及狀況等不同,各個管道都具有其 的腐蝕規律。要掌握其腐蝕規律,惟有定期反復進行內檢測,只有這樣,才能找出腐蝕點腐蝕的速率,從而對管道可能發生的事故作出預測,使管道維護建立在基礎上,擺脫對管道事故盲目應付的被動局面。那么,怎樣的檢測周期才合理呢?

YCB齒輪泵管道內檢測終究是一項具有 風險且高投資的項目,我們要從具體YCB齒輪泵管道的綜合狀況、經濟效益和社會效益考慮來決定其檢測周期。英、美等發達 政府建議的檢測周期一般為5年。當然,對某些管道檢測周期要短一些(3年),而某些管道檢測周期要長一些(10年)。并且,對于同一管道在不同的服務階段,檢測周期也是變化的。

此外,對于YCB齒輪泵的具體檢測方法,我們可以參照下列幾方面的內容:

一、吸油真空度試驗

1、YCB齒輪泵的吸油真空度試驗:

在YCB齒輪泵內部和進油管干燥的狀態下,凸輪軸以50-60R/MIN的轉速驅動,開啟出油口并關閉進油口,測定吸油真空度。

2、濕的吸油真空度試驗:

在YCB齒輪泵內部和進油管充滿汽油的狀態下,凸輪軸以高轉速的25%、50%、100%驅動,開啟出油口并關閉進油口,測定吸油真空度。

二、帶有手動泵裝置的YCB齒輪泵,手動泵油裝置,以約每分鐘50次的速度工作,開啟出油口并關閉進油口,測定吸油真空度。

三、YCB齒輪泵出油時間試驗

在YCB齒輪泵內部和進油管干燥的狀態下,凸輪軸以50-60R/MIN的轉速驅動圓弧齒輪泵,同時開啟進油口和出油口,測定出油口開始出油的時間。

四、封閉壓力試驗

凸輪軸以高轉速驅動,開啟進油口并關閉出油口,測定大封閉壓力。

五、出油量試驗

測定YCB齒輪泵在不同溫度、轉速、出油阻力下的出油量。

六、密封性試驗

1、封閉壓力下降值:

凸輪軸以高轉速驅動YCB齒輪泵,開啟進油口并關閉出油口,在達到大封閉壓力后,停止凸輪軸轉動,并調整凸輪高點與搖臂接觸的位置,然后開始測定封閉壓力下降值,測量時間為1MIN。

2、滲漏:

下列兩種試驗方法,可根據產品實際情況選一種:凸輪軸以高轉速驅動圓弧齒輪泵,開啟進油口并關閉出油口,經3MIN后,觀察YCB齒輪泵各部分有無滲漏現象。在YCB齒輪泵進油口處加以98KPA的空氣壓,關閉出油口,浸入試驗油中保持10S以上后,觀察YCB齒輪泵各部分有無漏氣現象。

七、性試驗

YCB齒輪泵性試驗允許間斷。試驗結束后,進行濕的吸油真空度、高轉速下開啟出油口時的常溫出油量及封閉壓力下降值和滲漏檢測試驗,并檢查YCB齒輪泵各部有無裂紋、變形等缺陷。試驗中監測潤滑油溫度,應根據油量與油質添加或 換潤滑油。