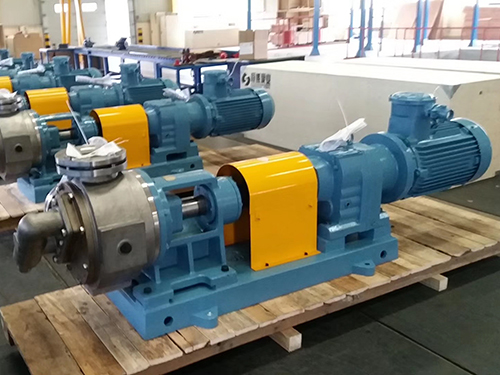

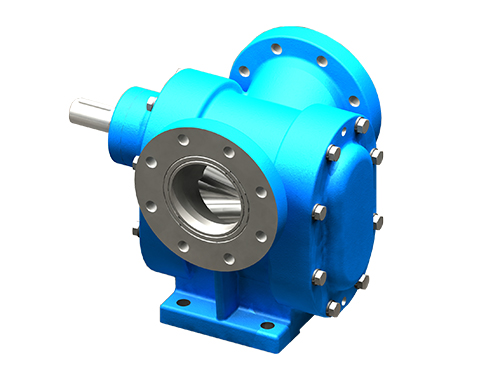

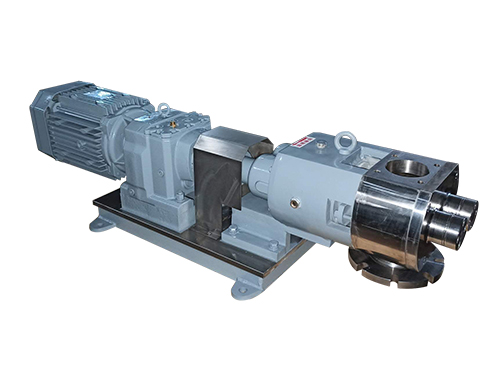

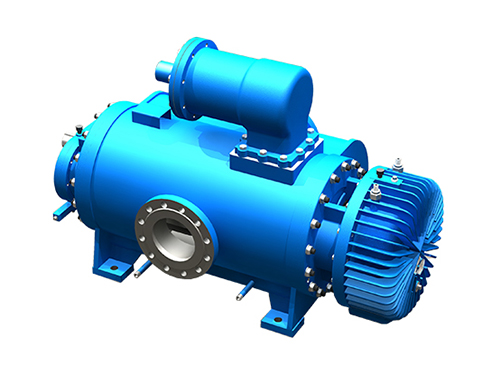

2CY齒輪泵壓力管道施工安裝與質量管控

一、安裝工藝

壓力管道安裝主要包括管道元件檢驗、管道預制主加工、焊接、熱處理和無損檢測、強度試驗、保溫、吹掃及氣密、工程驗收等內容。做好技術準備與管理、現場施工組織與管理是2CY齒輪泵管道安裝質量的重要工作。

二、管道安裝質量控制

一套石油化工裝置中心壓力管道數量多達數千條,甚至幾十公里,管件數萬件,密封點多。輸送工藝介質又多具有易燃、易爆、腐蝕性,操作工況苛刻,有高溫高壓、深冷、臨氫、振動等。這些因素會使石油化工壓力管道跑、冒、滴、漏,甚至穿孔、斷裂的風險加大。管道安裝環節規范化的技術管理和施工管理,以及優良的安裝質量能降低管道事故風險。現從以下幾個方面來控制2CY齒輪泵壓力管道的安裝質量。

1、材料報驗及標識

材料的質量控制是壓力管道安裝質量控制的關鍵環節之一,也是壓力管道 的重要環節。目前,我們壓力管道材料(包括管子、管件、法蘭、密封墊片、螺栓等受壓材料)制造存在有監管不到位的情況,導致許多不合格的材料進入采購環節。因此,加強安裝前的材料檢驗是管道安裝質量的 道關。2CY齒輪油泵管道材料的檢驗應按照檢驗對象性質和類別進行檢驗,主要檢驗內容包括:

(1)管道材料應具有壓力管道元件制造許可證,核查材料質量證明書,產品上應有許可標志。對用于石化SHA1、SHA2、SHB1級管道的材料質量證明書中應有RT檢驗結果。

(2)材料規格實測符合設計文件,外觀檢查合格,表面無裂紋、重皮、夾渣、縮孔等缺陷,法蘭密封面完好,不得有影響密封性能的徑向劃痕。

(3)對合金鋼管子、管件、法蘭應進行主要合金元素光譜定量驗證性檢驗,抽檢比例10%,但不少于1件。對用于SHA1級的管子、管件、法蘭還應做100%表面無損檢測,不得有線性缺陷。

(4)對用于石化SHA1、SHB1級管道上的鉻鉬鋼螺柱和螺母應做主要合金元素光譜驗證性檢驗,每批抽檢5%,但不少于1件。用于高壓管道(設計壓力10MPa)的鉻鉬鋼螺柱和螺母還應進行布氏HB硬度檢驗,其硬度值應低于其配套法蘭硬度HB30-40,每批抽檢不少于10件。

(5)密封墊片應按批進行外觀檢查合格,金屬墊應100%進行硬度報驗,安裝時應做密封墊與密封面接觸性檢查,即當金屬墊在密封面上轉動45°后二者接觸線不得有間斷現象。

一套石油化工裝置中用到的壓力管道材料,由于壓力、溫度、介質等設計條件的不同,選用的規格、材質和制造標準也各不相同,為防比材料用錯,做好材料標識管理至關重要,對檢驗合格的材料應逐件做好材質標識,并在安裝過程中做好標識的動態移植,材料的可追塑性。

2、閥門檢驗及試驗

石油化工壓力管道中用到的閥門數量很大,規格、材質及種類多,常用的類型有截止閥、閘閥、球閥、角閥、止回閥、碟閥,以及儀表調節閥和 保護用 閥等,閥門主要檢驗內容如下:

(1)閥門規格,公稱壓力、公稱通徑、和適用溫度,以及閥門主要部件材料應符合設計文件要求。

(2)檢查閥門質量證明文件,外觀檢查合格,閥門上應有制造許可標志。

(3)用于石化SHA1、SHB1級管道上的閥門其焊縫或閥體、閥蓋等承壓部件應有無損檢測合格證明文件。

(4)合金鋼閥門應對其閥體、閥蓋及其連接螺栓的主要合金元素進行光譜分析檢驗,每批抽檢10%且不少于1件。

(5)閥門安裝前應逐個對閥體和密封面進行壓力試驗,試驗合格的閥門應做好標識。 閥應按設計文件和TSGZF001-20060重新定壓,定壓后做好鉛封。安裝時應檢查閥門位置、朝向及流向符合設計文件及標準規范的要求。

3、焊接及無損檢測

壓力管道安裝中焊接是一項技術復雜的工作,焊接質量的控制也是壓力管道安裝質量控制的關鍵環節之一,壓力管道的焊接方法應采用氖電聯焊,即氖弧焊打底,手工電弧焊蓋面。2CY不銹鋼泵管道焊接應由合格焊工按根據焊接工藝評定制定的焊接工藝卡進行施焊,采用的焊絲和焊條應具有質量證明書,對鉻鉬鋼管道焊縫還應對合金元素進行光譜分析檢驗,抽查數量每條管道不少于2道焊縫。焊接接頭的坡口形式、尺寸及組對要求應符合焊接工藝卡的規定。

對有應力腐蝕破壞危險的壓力管道,如高壓臨氫管道、輸送含硫、硫化氫介質管道、有延遲裂紋傾向的鉻鉬鋼管道等,應按設計文件要求進行焊后熱處理。焊后熱處理是防比焊后冷裂紋和焊接殘余應力 的方法,同時,施焊時應采用合理的焊接工藝,如焊前預熱、多層焊、小電流、焊等來盡可能減少焊接殘余應力。

壓力管道焊縫質量檢查現場常用的方法有:外觀檢查、無損檢測、強度試驗等。一些焊接氣孔、夾渣、裂紋、未溶合等焊接缺陷在外觀檢查時很難發現,在2CY齒輪泵管道強度試驗時也難以暴露,而無損檢測(RT、UT、PT、MT等)是檢驗焊縫內在質量 的方法,可以 大限度發現和焊接缺陷。焊接無損檢測的抽檢比例、檢測方法和驗收標準應符合設計文件和標準規范的要求。石油化工壓力管道無損檢測比例要求:石化SHA1、SHB1級管道100%;SHA2、SHB2級管道20%;SHA3、SHB級管道10%;SHA4、SHB4級管道5%。焊接無損檢測應覆蓋施焊的每一名焊工及不同管線號,且固定焊口檢測數量不應少于檢測數量的40%,對鉻鉬鋼管道焊接無損檢測要求在熱處理后進行。

4、管支吊架安裝

石油化工壓力管道支吊架是管道的支撐系統,支吊架的設計和安裝質量自接影響到管系統的 運行。尤其與動設備相連的管道如果支吊架安裝質量差還會導致設備振動、磨損等故障。管支吊架主要作用:一是承受管道重量,如剛性支吊架、可調剛性支吊架、恒力彈簧支吊架、可變彈簧支吊架等承重支吊架;二是限制管道的位移,如固定支吊架、限位支吊架、導向支吊架等限制性支吊架;三是控制管道的振動或沖擊,如防振管卡、減振器等防振支架。

管支吊架位置及形式應符合設計文件的規定,支吊架的焊接、固定、調整工作應同管道現場安裝同步進行。特別注意彈簧支吊架的定位銷在試壓時不允許拆除,但在生產投用前 拆除。

5、管道強度試驗

管道強度試驗是對管道系統的材料質量、焊接質量、密封件質量、管支吊架安裝質量的一項綜合性檢驗工作。石油化工壓力管道數量多,單根管道試壓在技術、經濟、工期上是難以操作的,工程上推行試壓包技術,即根據工藝流程、管道材質、設計試驗壓力等,結合2CY齒輪泵管道現場布置將一根或多根管道串聯成一個個試壓包(一個試壓包內的管道設計試驗壓力差不大于0.5Mpa)進行試壓,試驗壓力為試壓包內所包括管道設計 大試驗試壓。試壓用潔凈工業水,水溫不得低于5℃,對不銹鋼管道試壓用水中氯離子含量不得超過50mg/L。試壓操作應緩慢分級升壓,達到試驗壓力后保壓10分鐘且無異常現象,然后降至設計壓力保壓30分鐘,不降壓,無泄漏和無變形即為合格。

目前,我國壓力管道相比壓力容器的監管工作存在較多不規范,同時,壓力管道現場安裝因受施工技術水平、作業環境、人員技能的影響安裝質量控制難度大。因此, 建立健全施工單位體系,壓力管道安裝過程中的每一環節受控,對安裝工藝中的材料檢驗與標識、閥門檢驗與試驗、焊接、無損檢測、強度試驗等控制在技術和管理上要加強控制以實現優良的壓力管道安裝質量。